در دنیای شکل دهی دقیق فلزات، قطعات طراحی عمیق اجزای اساسی در صنایع بیشماری هستند. این فرآیند ورق فلز را به اشکال پیچیده و بدون درز تبدیل می کند و استحکام و قوام بی نظیری را ارائه می دهد. برای کسب و کارهایی که به دنبال شرکای تولیدی قابل اعتماد هستند، درک تفاوت های ظریف طراحی عمیق بسیار مهم است. این راهنما به بررسی فرآیند، مزایا و ملاحظات کلیدی برای پروژههای شما میپردازد و تخصص مورد نیاز برای تولید با کیفیت بالا را برجسته میکند.

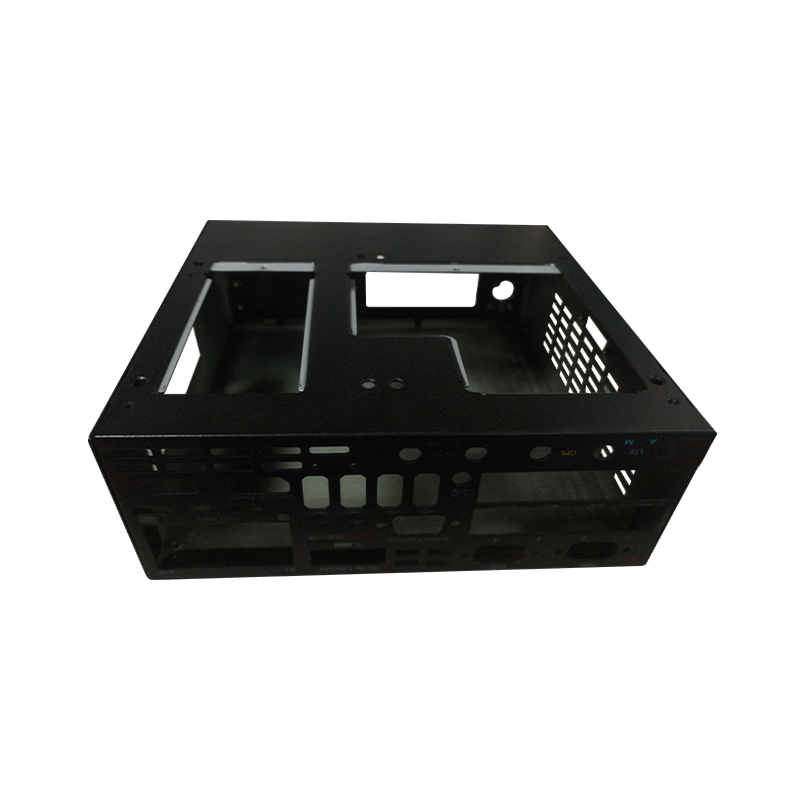

کشش عمیق یک فرآیند تخصصی شکلدهی ورق فلزی است که در آن یک قطعه فلزی با عمل مکانیکی پانچ به صورت شعاعی به قالب شکلدهی کشیده میشود. این برای ایجاد اجزای توخالی، متقارن محوری یا جعبهای شکل با عمق بیش از قطر آنها ایدهآل است. کاربردها بسیار گسترده هستند، از انژکتورهای سوخت حیاتی خودرو گرفته تا پوشش های ظریف دستگاه های پزشکی و محفظه های لوازم الکترونیکی مصرفی.

طراحی عمیق موفق با طراحی شروع می شود. پیروی از دستورالعمل های اثبات شده برای قابلیت ساخت، کنترل هزینه و عملکرد قطعه ضروری است.

| تمرین خوب | تمرین چالش برانگیز |

| با استفاده از شعاع گوشه ای برابر با 4-6 برابر ضخامت مواد. | استفاده از شعاع های تیز و نزدیک به صفر در گوشه ها. |

| تعیین زاویه پیش نویس 1-2 درجه در هر طرف. | طراحی دیوارهای جانبی عمودی و بدون کشش. |

| حفظ ضخامت دیواره یکنواخت در سراسر قطعه. | طراحی تغییرات قابل توجه در ضخامت دیوار. |

فولاد ضد زنگ یک انتخاب محبوب برای قطعات طراحی عمیق نیاز به مقاومت در برابر خوردگی، استحکام و سطح بهداشتی دارد. با این حال، میزان سخت شدن کار آن چالش های منحصر به فردی را به همراه دارد.

| آستنیتی (به عنوان مثال، 304) | فریتیک (به عنوان مثال، 430) |

| شکل پذیری و شکل پذیری عالی | شکل پذیری خوب اما شکل پذیری کمتری نسبت به گریدهای آستنیتی دارد. |

| سرعت کار سخت شدن بالا، ممکن است نیاز به بازپخت داشته باشد. | نرخ کار سخت شدن کمتر. |

| مقاومت در برابر خوردگی برتر. | مقاومت در برابر خوردگی خوب، اما کمتر از آستنیتی است. |

انتخاب شریک مناسب برای قطعات آلومینیومی بسیار مهم است. آلومینیوم سبک و رسانا است اما می تواند مستعد پارگی و خراش سطحی باشد.

از زمان تأسیس در سال 2012، Suzhou Heaten به عنوان یک تولید کننده قطعات دقیق، تجربه غنی را توسعه داده است و به طور گسترده با آلومینیوم و سایر فلزات غیر آهنی کار می کند. مجموعه ما که به بخش خودرو و لوازم الکترونیکی مصرفی خدمات می دهد، توانایی ما را در رسیدگی به چالش های خاص نشان می دهد. سازنده قطعات کشش عمیق آلومینیومی فرآیند

راه حل های خارج از قفسه به ندرت نیازهای مهندسی تخصصی را برآورده می کنند. طراحی عمیق اجزای فلزی سفارشی ارائه راه حل های مناسب برای برنامه های کاربردی منحصر به فرد.

| اجزای سفارشی | اجزای استاندارد |

| مطابق با مشخصات دقیق برنامه | برای موارد عمومی و با کاربرد وسیع طراحی شده است. |

| سرمایه گذاری ابزار اولیه بالاتر | هزینه ابزارآلات کمتر یا بدون هزینه |

| مناسب و عملکرد عالی برای مونتاژ. | ممکن است نیاز به مصالحه در طراحی داشته باشد. |

قبل از تعهد به تولید در مقیاس کامل، الف نمونه اولیه خدمات قطعات طراحی عمیق گامی ارزشمند برای اعتبارسنجی طراحی، تناسب و عملکرد است.

در Suzhou Heaten، ما از تخصص طراحی قالب فلزی دقیق و 30 مجموعه تجهیزات مهر زنی برای ارائه کارآمد استفاده می کنیم. نمونه اولیه خدمات قطعات طراحی عمیق . این به مشتریان ما این امکان را می دهد تا قبل از اینکه به سمت تولید با حجم بالا حرکت کنند، طرح های خود را با اطمینان تکرار کرده و کامل کنند.

Suzhou Heaten که در سال 2012 تاسیس شد، یک تامین کننده حرفه ای طراحی و ساخت قالب فلزی و سازنده قطعات دقیق است. تمرکز ما روی نقاشی عمیق توسط قابلیت های داخلی جامع پشتیبانی می شود.

متداول ترین مواد عبارتند از درجات مختلف فولاد ضد زنگ (برای مقاومت در برابر خوردگی)، آلومینیوم (برای سبک وزن و رسانایی)، مس (برای کاربردهای الکتریکی)، و فولادهای کم کربن (برای مقاصد عمومی، قطعات مقرون به صرفه). انتخاب بستگی به الزامات کاربرد برای استحکام، مقاومت در برابر خوردگی، شکل پذیری و هزینه دارد.

قطعات مناسب برای کشش عمیق معمولا توخالی، فنجان مانند یا جعبه ای شکل با عمق بیشتر از قطر یا حداقل سطح مقطع آنها هستند. آنها باید با شعاع سخاوتمندانه، ضخامت دیواره یکنواخت و زوایای کشش کافی طراحی شوند. مشاوره با یک مهندس تولید در اوایل مرحله طراحی بهترین راه برای تعیین مناسب بودن است.

مهر زنی اصطلاح گسترده تری است که شامل فرآیندهای مختلفی مانند خالی کردن، سوراخ کردن و خم شدن برای ایجاد قطعات صاف یا با شکل متوسط است. طراحی عمیق یک نوع خاص از مهر زنی است که بر روی کشیدن یک ورق فلزی خالی به داخل قالب برای ایجاد عمق قابل توجهی متمرکز می شود و در نتیجه اشکال سه بعدی و توخالی ایجاد می شود.

طراحی قالب مستقیماً جریان مواد را کنترل می کند و از نقص هایی مانند پارگی، چروک شدن و نازک شدن جلوگیری می کند. یک قالب خوب طراحی شده با شعاع پانچ و قالب مناسب، فاصله ها و پرداخت سطحی برای تولید با کیفیت بالا و سازگاری ضروری است. قطعات طراحی عمیق و به حداکثر رساندن عمر ابزار.

بله، عملیات ثانویه بسیار رایج است. اینها می تواند شامل پیرایش، سوراخ کردن، ضربه زدن، رزوه کاری، جوشکاری، سوراخ کردن، و سطوح مختلف مانند آبکاری، رنگ آمیزی یا پوشش پودری باشد. یک سازنده یکپارچه مانند Heaten می تواند این فرآیندهای ارزش افزوده را به طور یکپارچه مدیریت کند.